Proceso de producción de la alfalfa deshidratada en España /Luis Machín

Fecha: 04-Sep-2019

Tags: alfalfa , comercialización , procesos agroindustriales

Luis Machín Álvarez![]() Asociación Española de Fabricantes de Alfalfa Deshidratada (AEFA)

Asociación Española de Fabricantes de Alfalfa Deshidratada (AEFA)

lmachin@alfalfaspain.es

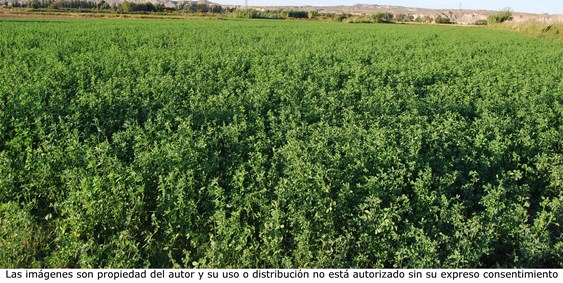

La alfalfa deshidratada se ha convertido en los últimos años en un producto con una gran demanda desde el mercado internacional. Emiratos Árabes, China, Japón, Arabia Saudí, Corea del Norte, entre otros países, han puesto los ojos en nuestro producto como uno de sus principales proveedores de forraje para la alimentación de sus cabañas ganaderas.

En los últimos 10 años España se ha situado como el segundo país exportador de alfalfa y el tercero en el conjunto de forrajes, sólo superados por EE.UU. y Australia.

En la última campaña el 80 % de la producción española fue exportada sirviendo como alimento a las principales empresas del sector lácteo, tanto en Asia como en Oriente medio.

La deshidratación artificial de la alfalfa trata de transformar en un breve periodo de tiempo, la alfalfa que entra en el sistema de deshidratación con una humedad entorno al 30%, en un producto cuya humedad sea del 12 % aproximadamente. Este proceso le aportará estabilidad consiguiendo que el producto se conserve durante un largo periodo de tiempo sin sufrir alteraciones en su metabolismo. El manejo de la alfalfa en la industria permite, antes de la deshidratación, hacer lotes de calidad homogénea, clasificándolo en función de su calidad, ofreciendo un producto de similares características tras su paso por la deshidratadora.

Con esta doble vertiente, clasificación en playa y deshidratación propiamente dicha, se consigue obtener un producto final con dos características muy valoradas, la homogeneidad y la estabilidad, ambas fundamentales en la calidad final del producto.

Para este proceso de deshidratación, en la industria española el desecador generalizado es el tambor rotatorio o trómel.

En primer lugar, la industria recibe la mercancía de manos del agricultor y seguidamente se clasifica por partidas y calidades. A continuación, comienza el proceso de deshidratado hasta llegar al producto final, pudiendo ser empacado (balas o pacas) o granulado (pellets). En este proceso deben integrarse los siguientes elementos:

Quemador. Mediante la combustión del combustible (biomasa o combustible fósil), aportará la energía térmica necesaria para el funcionamiento del horno.

Horno de combustión. Permite regular la temperatura del aire que llega al trómel.

Trómel. Es un tambor rotatorio de longitud y diámetro variable, cuya capacidad se mide en kg de agua evaporada por hora. En el trómel entra la alfalfa con una humedad entorno al 30% o 35%, dependiendo de la estación del año y de las condiciones climáticas, y sale con una humedad entre el 8 y el 12%. Mediante el calor aportado por quemador y horno, el aire entra a una temperatura de 250 ºC aproximadamente. La corriente de aire que atraviesa el desecador hará que la alfalfa vaya perdiendo humedad y por tanto densidad, avanzando hacia la boca de salida, ayudada por el giro del trómel y los álabes interiores

Enfriador. Tras salir por aspiración o decantación, la alfalfa llega al enfriador, donde en su largo recorrido, la alta temperatura a la que sale del trómel se rebajará a niveles que permitan su conservación. Seguidamente pasarán a fabricarse las balas o pellets.

Fabricación de balas. Tras el enfriado, el producto pasa a la prensa donde, mediante presión, se formará una bala de alta densidad. En la actualidad dichas balas, se envuelven con cuerda, fleje o alambre, y su tamaño oscila entre los 450 kilogramos o los 750-800 kilogramos, siendo estas últimas las balas más comunes. Estas balas dado que se han dejado en niveles bajos de humedad y temperatura, son muy estables y permitirá una larga conservación.

Fabricación de pellets. Tras el enfriado, el producto pasa a ser molido, homogeneizado, granulado y finalmente enfriado.